Margarine plant systems

Stai cercando di capire quali possono essere le opzioni di investimento a valle per la tua attività nel settore della produzione di olio alimentare? Crea nuove opportunità di guadagno raffinando ulteriormente gli oli alimentari in creme spalmabili a basso contenuto di grassi o margarina da tavola, liquida, per torte e per pasta sfoglia. Per la massima qualità e resa della margarina spalmabile, ottimizza la lavorazione dell'olio alimentare grazie ai sistemi per la produzione di margarina

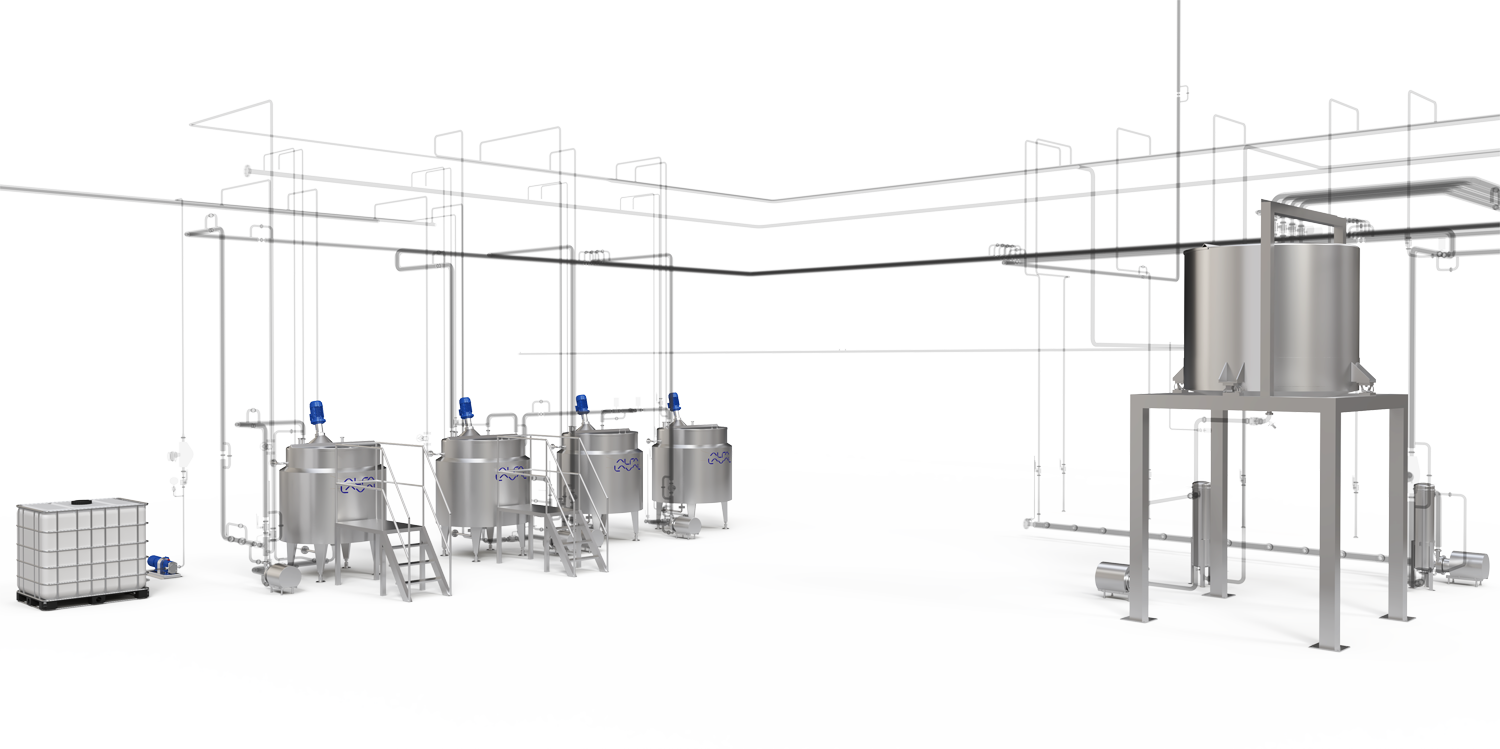

Linea di produzione flessibile e altamente efficiente per la produzione di margarine e creme spalmabili di alta qualità

- Impianto modulare facilmente adattabile alle esigenze

- Sistemi di lavorazione completamente automatici ed economici montati su slitta

- Prodotto collaudato e igienico

- Massima qualità del prodotto, resa ottimizzata

- Un unico interlocutore per tutti i tuoi processi di produzione della margarina

Documenti

Descrizione del processo di produzione della margarina

Il processo di produzione della margarina si compone di cinque fasi: la fase oleosa con la preparazione degli emulsionanti, la fase acquosa, la preparazione dell'emulsione, la pastorizzazione e la cristallizzazione. L'eventuale produzione in eccesso viene restituita al serbatoio di emulsione tramite un'unità di rilavorazione continua.

Fase oleosa e preparazione degli emulsionanti nella produzione di margarina

Per mezzo di un filtro, una pompa trasferisce olio, grasso o olio miscelato dai serbatoi di raccolta a un sistema di pesatura. Al fine di ottenere il corretto peso dell'olio, il serbatoio viene installato sopra le celle di carico. La miscela di olio viene miscelata in base a una specifica ricetta.

La preparazione degli emulsionanti avviene mescolando l'olio insieme all'emulsionante. Una volta che l'olio raggiunge una temperatura di circa 70°C, gli emulsionanti come lecitina, monogliceridi e digliceridi, solitamente in polvere, vengono aggiunti manualmente nel serbatoio dell'emulsionante. È possibile aggiungere altri ingredienti solubili in olio come coloranti e aromi.

Fase acquosa nella produzione di margarina

Per lo svolgimento della fase acquosa vengono utilizzati serbatoi coibentati. Un flussometro dosa l'acqua all'interno del serbatoio dove viene riscaldata a una temperatura superiore a 45ºC. Ingredienti secchi come sale, acido citrico, idrocolloidi o latte scremato in polvere possono essere aggiunti nel serbatoio utilizzando attrezzature speciali come un miscelatore a imbuto per polvere.

Preparazione dell'emulsione nella produzione di margarina

L'emulsione viene preparata dosando, nell'ordine specificato, oli e grassi alla miscela di emulsionanti e alla fase acquosa. La miscelazione della fase oleosa e della fase acquosa avviene nel serbatoio di emulsione. Qui, altri ingredienti, come aromi e coloranti, possono essere aggiunti manualmente. Una pompa trasferisce l'emulsione risultante al serbatoio di alimentazione.

In questa fase del processo è possibile utilizzare attrezzature speciali, come un miscelatore ad elevato potere di taglio, per rendere l'emulsione molto fine, densa e compatta e per garantire un buon contatto tra la fase oleosa e la fase acquosa. L'emulsione fine risultante darà origine a una margarina di alta qualità che presenta una buona plasticità, consistenza e struttura.

Successivamente, una pompa convoglia l'emulsione alla zona di pastorizzazione.

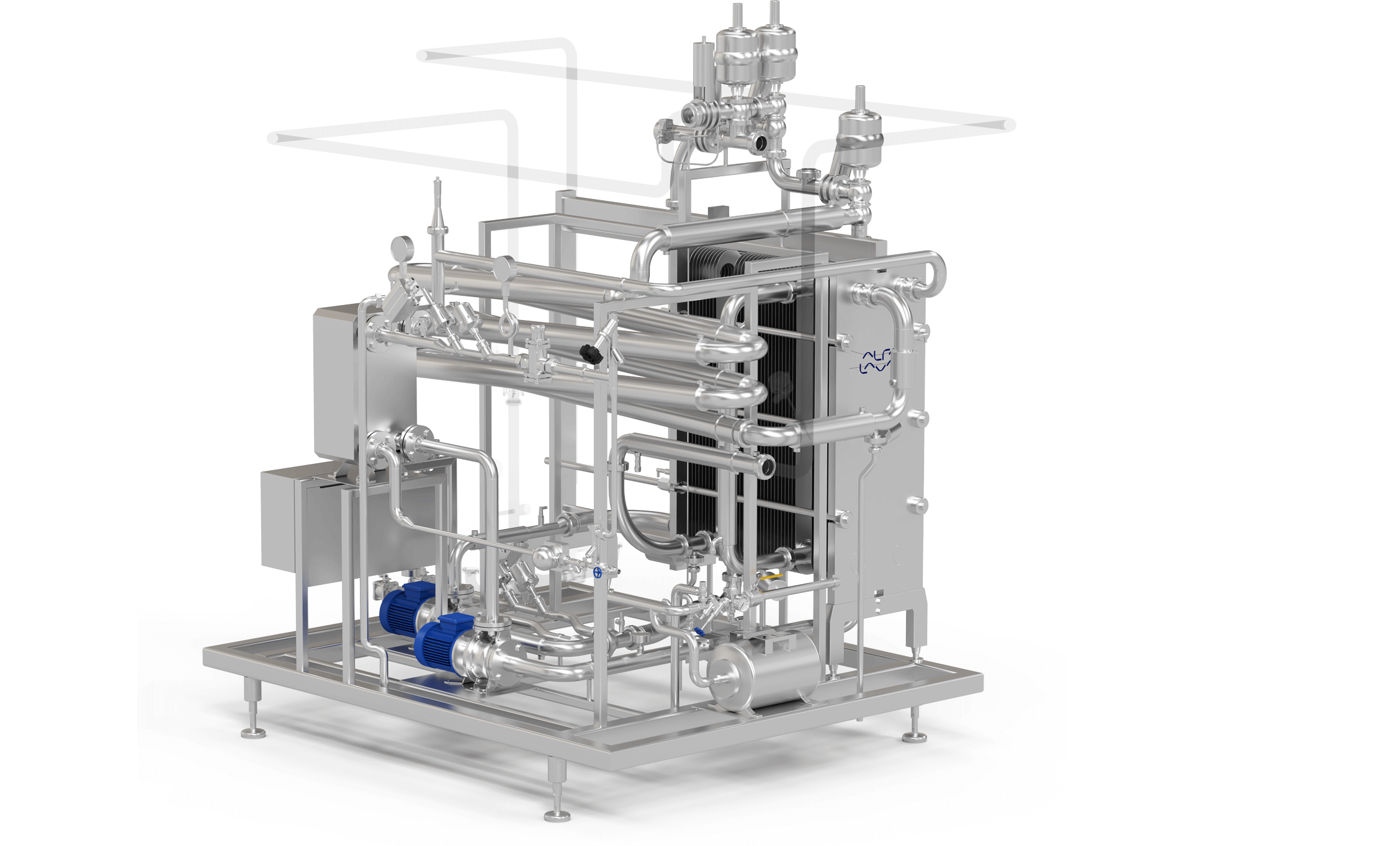

Pastorizzazione nella produzione di margarina

Un'unità di pastorizzazione montata su slitta gestisce la pastorizzazione in linea. Una pompa trasferisce l'emulsione attraverso un filtro a rete metallica a uno scambiatore di calore a piastre per la pastorizzazione. Un'altra pompa facilita la circolazione dell'acqua calda attraverso lo scambiatore di calore a piastre. La pastorizzazione avviene a temperature comprese tra 80 e 85°C e il processo richiede diversi secondi. Il riscaldamento dell'emulsione inibisce la proliferazione di batteri e altri microrganismi e migliora la stabilità dell'emulsione. In genere, in uscita dal pastorizzatore l'emulsione presenta una temperatura compresa tra 45 e 50°C.

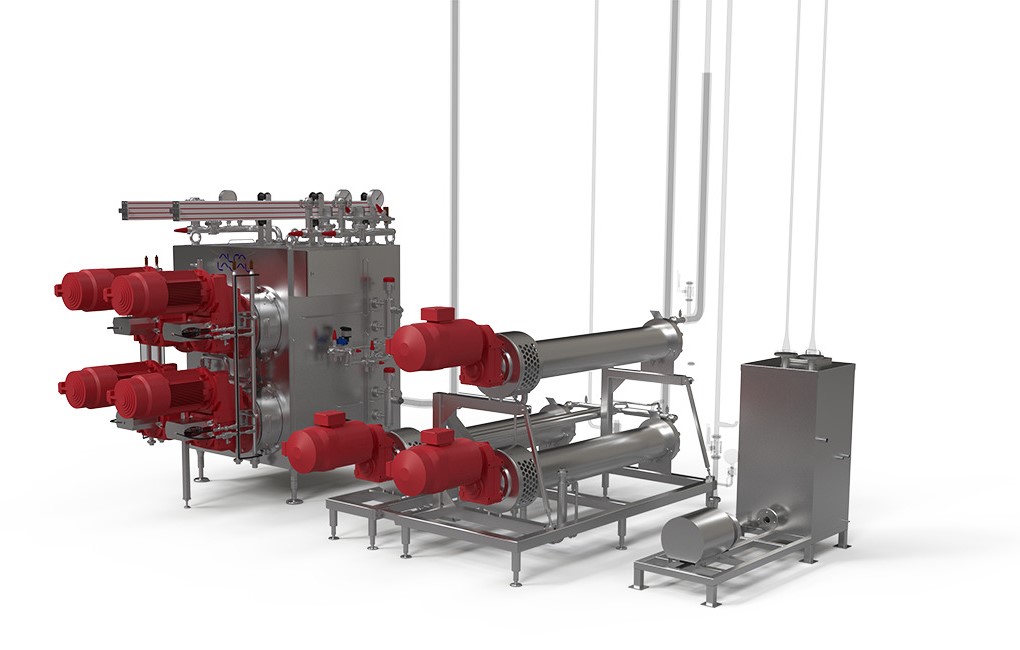

Cristallizzazione nella produzione di margarina

Una pompa ad alta pressione trasferisce l'emulsione a uno scambiatore di calore a superficie raschiata (SSHE) ad alta pressione, configurato in base alla portata e alla ricetta. Possono essere presenti vari tubi di raffreddamento di diverse dimensioni e con superfici di raffreddamento differenti. Ogni cilindro è dotato di un sistema di raffreddamento indipendente nel quale viene iniettato direttamente il refrigerante (solitamente ammoniaca R717). I tubi del prodotto collegano tra loro ogni cilindro. I sensori di temperatura su ciascuna uscita assicurano un raffreddamento adeguato. La pressione nominale massima è di 120 bar.

A seconda della ricetta e dell'applicazione, l'emulsione potrebbe dover passare attraverso una o più unità di amalgamazione prima del confezionamento. Le unità di amalgamazione garantiscono la corretta plasticità, consistenza e struttura del prodotto. Se necessario, Alfa Laval è in grado di provvedere alla fornitura di un tubo di riposo, anche se la maggior parte di produttori di macchine confezionatrici lo fornisce in dotazione.

Unità di rilavorazione continua

Un'unità di rilavorazione continua è progettata per fondere nuovamente tutto il prodotto in eccesso, bypassato dalla macchina confezionatrice, per la rilavorazione. Allo stesso tempo, mantiene la confezionatrice priva di contropressioni indesiderate. Questo sistema completo è composto da uno scambiatore di calore a piastre, una pompa dell'acqua di ricircolo temperata e un riscaldatore dell'acqua.

Una partnership esclusiva

Alfa Laval vanta una collaborazione con RONO, specialista nella tecnologia delle soluzioni di processo per l'industria alimentare, al fine di fornire sistemi di processo completi e personalizzati per la produzione di margarina completamente integrabili nel tuo impianto. Le nostre soluzioni sono complementari. Progettiamo e forniamo le sezioni di raffinazione e modifica del grasso a monte o soluzioni multifunzionali altamente flessibili. Puoi contare su soluzioni personalizzate in base alle specifiche e al prodotto finale desiderato. Grazie a una proficua collaborazione, Alfa Laval e RONO sono in grado di offrire il meglio in termini di progettazione, ingegneria, assistenza e supporto per impianti dedicati alla produzione di margarina attraverso una presenza globale combinata.

Potrebbe interessarti anche...

Webinar per il settore dell'olio alimentare

I nostri esperti condividono il loro know-how al fine di ottimizzare i processi di raffinazione degli oli alimentari, rimuovere impurità e componenti volatili per una qualità del prodotto, sicurezza e resa migliori.

Domande e risposte sui sistemi per impianti di margarina Alfa Laval

Informazioni su Alfa Laval, Rono e i sistemi per impianti di margarina

-

Esistono capacità standard per i sistemi Alfa Laval destinati alla produzione di shortening o margarina?

No, non esistono capacità standard, perché i nostri sistemi sono sempre progettati su misura in base alle esigenze del cliente. -

La maggior parte degli impianti di margarina si trova solitamente vicino a raffinerie di oli che dispongono di impianti di idrogenazione. È possibile costruire un impianto di margarina come struttura produttiva indipendente? In tal caso, quali fattori devono essere considerati?

Sì, un impianto di margarina può operare in modo indipendente con un proprio parco serbatoi dedicato. Non è necessario che sia collegato a una raffineria di oli alimentari. -

Qual è la relazione tra capacità produttiva e capacità di raffreddamento?

Non esiste una relazione fissa. Fattori come la ricetta, gli ingredienti oleosi e il tipo di prodotto influenzano sia la capacità produttiva sia quella di raffreddamento.

Informazioni su margarina, grassi vegetali solidi e ricette

-

Che cos’è la margarina anidra?

Il termine anidra significa “senza acqua”. La margarina anidra è quindi un composto di grassi vegetali, simile al grasso vegetale solido (shortening), con un contenuto minimo di acqua. -

È possibile utilizzare lo stesso processo e le stesse apparecchiature per produrre una margarina con il 20% di grassi come per il grasso vegetale solido?

No, non consigliamo di utilizzare le stesse apparecchiature per preparare un’emulsione di margarina e per il grasso vegetale solido. -

Ci sono considerazioni particolari per la produzione di margarine morbide, a basso contenuto calorico e con alta percentuale di acqua (halvarine)?

Per le margarine a basso contenuto di grassi o a metà delle calorie, note come halvarine, è fondamentale creare un’emulsione stabile fin dall’inizio e assicurarsi che i serbatoi di emulsione siano progettati in modo adeguato. Anche la qualità dell’acqua e la corretta pastorizzazione sono aspetti importanti. -

In che modo i componenti oleosi frazionati influenzano il comportamento del prodotto?

Dipende dalla ricetta. Gli oli frazionati sono essenziali per ottenere prodotti di alta qualità, ma possono influenzarne il comportamento in modi diversi.

Informazioni sulla fase acquosa e oleosa

-

Come ottenere una buona miscela di acqua e olio nella margarina? Qual è la percentuale ideale di emulsionante?

Non esiste una regola universale, poiché la percentuale dipende in gran parte dagli ingredienti. Come riferimento, può variare tra 0,3 e 0,6 %. -

Come si può ridurre il restringimento nella pasta sfoglia?

Per garantire una migliore plasticità del prodotto, è possibile ridurre la dose di lecitina nella ricetta di 0,1–0,2 %. -

Quali devono essere i parametri di qualità dell’olio di alimentazione per la margarina?

L’olio utilizzato deve essere olio raffinato, con un contenuto massimo di acidi grassi liberi pari a 0,05 % e assenza di perossidi. -

È possibile migliorare la produttività utilizzando olio non idrogenato?

Sì. Palm stearin e hard stearin con valori di iodio compresi tra 12 e 13 possono migliorare la produttività rispetto all’uso di olio idrogenato. -

Quale composto chimico è più adatto per il burro emulsionato?

I monogliceridi sono efficaci per la produzione di burro emulsionato. -

In che modo la miscela di oli influisce sul fenomeno di “oiling out” durante la conservazione della margarina?

Garantire una emulsione stabile e una cristallizzazione corretta aiuta a prevenire l’oiling out. Anche la temperatura e il tempo di conservazione, insieme alla ricetta e ai parametri di processo, influenzano questo fenomeno. -

Come si può evitare l’indurimento successivo dei prodotti a base di olio di palma – in particolare dei grassi utilizzati per i ripieni?

La ricetta è fondamentale per prevenire l’indurimento successivo dei prodotti a base di olio di palma. Preparare una buona emulsione e utilizzare lecitina contribuisce a ridurre al minimo questo effetto.

Informazioni su miscelazione, omogeneizzazione e dosaggio

-

È possibile migliorare il processo di ispessimento o di emulsione utilizzando un miscelatore ad alta forza di taglio?

Sì, un miscelatore o agitatore ad alta forza di taglio può ridurre la dimensione delle gocce d’acqua, contribuendo ad aumentare la plasticità e a migliorare l’ispessimento. -

Qual è la velocità di agitazione consigliata per miscelare le fasi oleosa e acquosa?

La velocità consigliata dipende da fattori come la forma e le dimensioni del serbatoio, oltre al tipo di agitatore. In generale, si raccomandano velocità comprese tra 30 giri/min e 70 giri/min. -

Come si può migliorare la plasticità nella margarina?

L’utilizzo di un miscelatore ad alta forza di taglio aiuta a migliorare la plasticità. -

È presente un miscelatore ad alta forza di taglio nel sistema di miscelazione della fase acquosa?

No, non è necessario utilizzare un miscelatore ad alta forza di taglio nella fase acquosa. Tuttavia, ne raccomandiamo l’uso nella fase di emulsione. -

Si può utilizzare un miscelatore ad alta forza di taglio per produrre shortening fluido?

Non consigliamo l’uso di un miscelatore ad alta forza di taglio per la produzione di shortening fluido. -

Una miscela di oli a base di palma può ridurre i problemi di indurimento successivo nella margarina?

Sì, l’utilizzo di una miscela di oli a base di palma, di un serbatoio montato su celle di carico e di un serbatoio con agitatore aiuta a ridurre i problemi di indurimento successivo.

Informazioni sulla cristallizzazione

-

Come si determina quando utilizzare un cristallizzatore (SSHE) e un pin worker?

Dipende dal prodotto, dalle ricette e dai tipi di sistemi di riempimento e confezionamento. I prodotti che vengono riempiti in modo uniforme richiedono meno raffreddamento e un trattamento maggiore per garantire la corretta struttura di cristallizzazione. Inoltre, la scelta del tipo e della dimensione del cristallizzatore SSHE e del pin worker dipende dalla capacità produttiva. -

Quali sono le differenze tra un’unità pin worker e un plasticatore?

Un’unità pin worker e un plasticatore differiscono per dimensione o volume. I pin worker sono generalmente posizionati presso il cristallizzatore, gestiscono volumi maggiori (25–180 litri) e operano a velocità inferiori. Il plasticatore è posizionato davanti alla macchina di riempimento, gestisce volumi più piccoli (25–50 litri) e lavora a velocità più elevate. -

Quali parametri bisogna considerare quando si utilizza un’unità pin worker per ottenere la migliore plasticità della margarina?

Il volume e la velocità dell’albero sono i parametri principali da considerare per ottenere una plasticità ottimale. Il volume definisce il tempo di permanenza attraverso l’unità pin worker, mentre la velocità determina l’intensità del trattamento. Per evitare che il prodotto venga sovratrattato, entrambi i parametri devono essere adattati per ottenere la giusta consistenza in base al prodotto specifico. - L’utilizzo del nuovo sistema di cristallizzazione ad alta pressione può prevenire il processo di maturazione dello shortening liquido?

No, il sistema di cristallizzazione non influisce sul processo di maturazione dello shortening liquido. - Come si può ridurre il restringimento nella margarina per pasta sfoglia?

I prodotti di pasta sfoglia richiedono lunghi tempi di cristallizzazione. Ampie superfici di raffreddamento, una unità intermedia di pin worker, grandi volumi di tubi di riposo e un corretto profilo di temperatura di processo contribuiscono a minimizzare il restringimento.

Domande e Risposte Tecniche

Plasticatore e unità pin worker

Qual è la velocità massima di rotazione di un plasticatore?

1200 giri/min.

Qual è la velocità ideale per un’unità pin worker?

Di solito tra 200 e 350 giri/min, a seconda del prodotto e della ricetta.

Qual è la differenza tra un’unità pin worker standard e una per shortening?

La differenza è solo nel tempo di trattamento: la margarina richiede circa 1 minuto, lo shortening circa 2,5 minuti.

Pastorizzazione e Conservazione

Perché usare un plasticatore piccolo con 850–900 giri/min?

Garantisce un trattamento intensivo in 15–20 secondi, ottenendo una cristallizzazione corretta e una texture omogenea prima del riempimento. Dimensioni e velocità variano in base al prodotto.

Qual è la temperatura ideale per la pastorizzazione e quanto dura il contatto?

85°C per circa 17 secondi.

Qual è lo scambiatore di calore più adatto per la pastorizzazione?

Dipende dalla viscosità o dal contenuto proteico. Alfa Laval consiglia spesso gli scambiatori a superficie raschiata.

Come prevenire batteri e funghi nella margarina senza sale?

Utilizzare conservanti come acido citrico, sorbato di potassio o acido tartarico.

Temperatura di conservazione ideale e shelf life della margarina?

- Industriale: 16°C

- Da tavola: 4°C

- La maggior parte delle ricette: 10°C

La shelf life varia da 2 a 12 mesi con raffreddamento adeguato.

Superficie di raffreddamento consigliata per 3.000 kg/h di margarina con 15% acqua?

Circa 1,5–2 m², secondo il tipo di confezionamento.

Si può aggiungere un conservante FDA per margarina con 18% acqua?

Sì, come acido citrico, salamoia, acido tartarico e sorbato di potassio.

Si può produrre margarina con 18% acqua senza conservanti? Quanto dura a temperatura ambiente?

Sì, se:

- l’acqua è di alta qualità

- non ci sono proteine

- l’emulsione è pastorizzata

- la catena del freddo è mantenuta

A temperatura ambiente dura 2–3 mesi, con raffreddamento fino a 6–12 mesi.

Principale causa di scolorimento della margarina ben conservata?

Batteri o enzimi. Oli di alta qualità e privi di perossidi garantiscono una buona qualità.

Alfa Laval Contherm

Serve Contherm se si usa SSHE RONO per shortening? Sono simili?

No, non serve usarli insieme. Contherm può aumentare la capacità dell’impianto. SSHE è più efficiente a bassa pressione.

Gap anulare dell’SSHE?

Standard 10–11 mm, disponibili anche 5, 7, 9 e 15 mm.

Temperatura del refrigerante in Contherm?

- Acqua glicolata: circa –5°C

- Ammoniaca: circa –28°C

Perché usare Contherm per pre-raffreddamento?

Raffredda il prodotto a bassa pressione prima della sezione ad alta pressione.

Contherm migliora la cristallizzazione di margarina/shortening a base palma?

Sì, migliora la qualità del prodotto.

Scambiatori di Calore nella Margarina

SSHE può funzionare in continuo per stearina di palmisto o CBS?

Sì, con velocità di raschiamento maggiore e punto di fusione regolato.

Temperatura di ingresso ottimale per SSHE?

Circa 45°C.

Scambiatore di calore per ammoniaca o CO₂?

Ammoniaca è lo standard. CO₂ può essere alternativa. In entrambi i casi si usano SSHE. Con serbatoio di scarico, il riavvio è rapido.

Sistemi di riscaldamento per riavvio impianto?

- Serbatoi di miscelazione: camicia esterna

- Tubazioni: doppia camicia ad acqua calda

- SSHE: tubo interno ad acqua calda

Rilavorazione

Quanta parte di prodotto può essere rilavorata?

3–5% di prodotto in eccesso viene ricircolato. In caso di fermo, la rilavorazione può arrivare al 100%.

Pulizia e Manutenzione

Frequenza della pulizia CIP?

Almeno una volta a settimana, ma dipende da ricetta e produzione.

Come prevenire la ruggine nel serbatoio acqua e tubazioni?

Usare acqua di alta qualità e pulizia CIP accurata.

L’isolamento standard è adatto ai serbatoi di processo?

Sì, i serbatoi igienici sono in acciaio inox AISI 304 con isolamento.

Tipo di pompa per margarina liquida con 40% acqua?

- Preparazione: pompe a lobi rotativi

- Alta pressione: pompe a pistoni circonferenziali