Riduci i costi di manutenzione

L’impianto di coke di Kakogawa è una struttura produttiva tecnologicamente avanzata. Il sistema computerizzato della linea di produzione utilizza tecnologie informatiche d’avanguardia che garantiscono automazione elevata, funzionamento continuo ed efficienza ottimale.

DATA 2026-02-02Lo stabilimento di Kakogawa ha implementato anche gli ultimi sviluppi nella tecnologia ambientale. Lo stabilimento ha ottenuto la certificazione ISO 14001 nel 1998 e ha raggiunto lo status OHSAS 18001 nel 2003.

Lo stabilimento di Kakogawa produce 2,5 milioni di tonnellate di coke all’anno, oltre a una serie di prodotti correlati alla produzione di coke. Lo stabilimento è di proprietà della Kansai Coke and Chemicals Co. Ltd, i cui principali azionisti sono Mitsubishi Chemical e Kobe Steel. Queste due aziende sono anche i principali utilizzatori finali dei prodotti dello stabilimento. L’impianto si trova effettivamente negli stessi locali di Kobe Steel, e la maggior parte del gas di forno coke prodotto qui viene fornito a Kobe Steel per l’utilizzo nei due altiforni dell’azienda.

Sostituzione conveniente

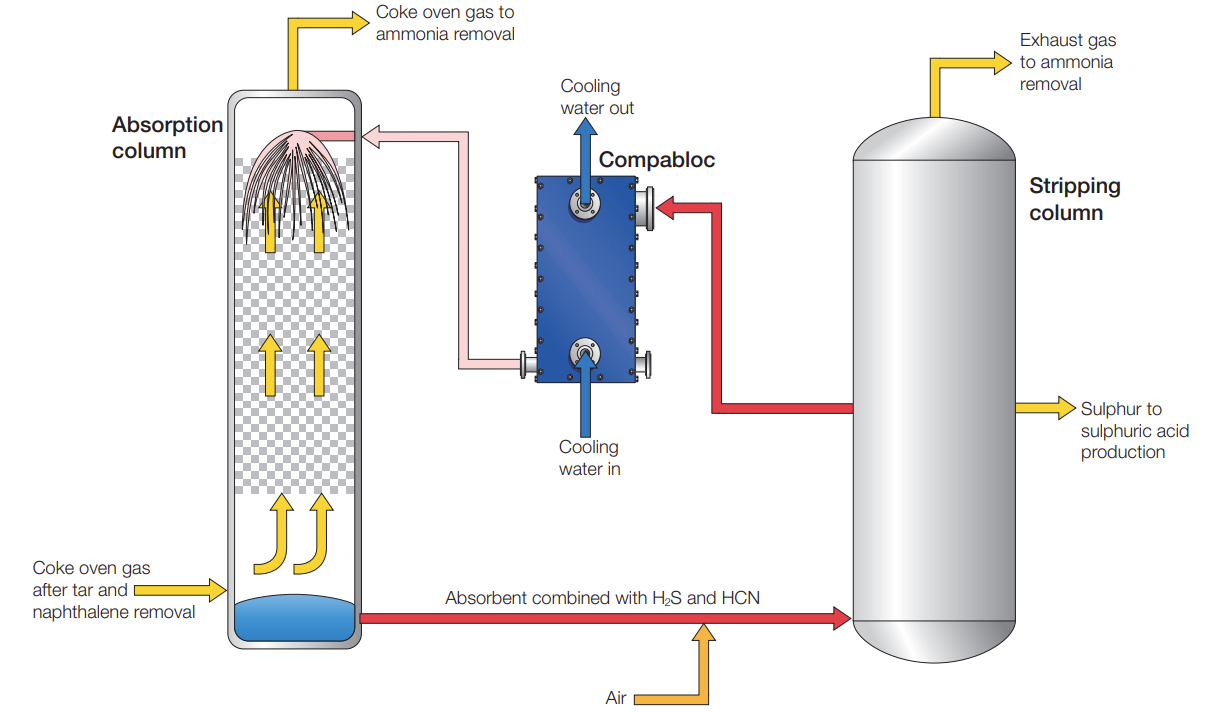

Fino al 2000, Kakogawa utilizzava quattro scambiatori di calore a fascio tubiero con una superficie totale di 2400 m² come raffreddatori di assorbente nella sezione di rimozione dello zolfo dell’impianto. Tuttavia, questi erano soggetti a forti incrostazioni poiché l’assorbente contiene particelle di zolfo. Era necessario pulirli due volte l’anno con getti d’acqua, un processo molto dispendioso in termini di tempo e costi.

Nel 2000, la corrosione nei quattro scambiatori di calore a fascio tubiero aveva raggiunto uno stato così grave che tutti dovevano essere sostituiti. La direzione di Kakogawa ha quindi deciso di valutare apparecchiature di processo più moderne. Tuttavia, la sostituzione con uno scambiatore di calore a piastre standard era problematica, poiché era difficile trovare una gomma per guarnizioni che potesse resistere agli effetti dei prodotti chimici assorbenti. Uno scambiatore di calore a piastre completamente saldato e senza guarnizioni poteva essere utilizzato solo se fosse stato possibile aprire e pulire regolarmente l’unità. Questo ha reso gli scambiatori di calore Compabloc di Alfa Laval l’unica soluzione logica.

Kakogawa ha acquistato scambiatori di calore Compabloc con una superficie totale di circa 500 m², fornendo così allo stabilimento una soluzione significativamente meno costosa in termini di investimento iniziale e installazione. Queste unità Compabloc si sono poi rivelate anche molto meno costose in termini di manutenzione. Quattro scambiatori di calore Compabloc Alfa Laval sono ora installati nella parte di desolforazione e decianizzazione del processo, con prestazioni descritte come “come nuove”. Ad oggi, i due Compabloc installati nel 2002 non hanno richiesto alcun servizio e funzionavano ancora senza problemi a settembre 2004.

Il signor T. Iwanaga, vice responsabile della sezione raffinazione gas, afferma: “Il personale dello stabilimento di coke di Kakogawa è molto soddisfatto della decisione di sostituire gli scambiatori di calore a fascio tubiero con i quattro Compabloc. Rispetto agli scambiatori a fascio tubiero, i Compabloc hanno richiesto molta meno manutenzione. In tre anni, è stato necessario solo il controlavaggio. Stiamo considerando l’utilizzo dei Compabloc anche per altri impieghi nel nostro impianto COG, non solo perché sono più compatti, ma anche perché comportano costi di investimento inferiori.”

Rispondere a diverse esigenze

Nel corso degli anni, lo stabilimento di coke di Kakogawa ha utilizzato anche apparecchiature Alfa Laval per diversi altri scopi, come parte di una collaborazione di lunga data. Otto scambiatori di calore a spirale Alfa Laval sono stati installati nei primi anni ’80 come interscambiatori di olio benzolizzato/debenzolizzato nella sezione di recupero oli leggeri dell’impianto. Altri cinque scambiatori a spirale sono utilizzati per diversi impieghi nella sezione dell’acido solforico. Uno scambiatore di calore a piastre Alfa Laval standard con guarnizione viene utilizzato per recuperare calore per il preriscaldamento dell’acqua di alimentazione della caldaia tramite liquido di ammoniaca. Cinque scambiatori di calore a piastre semisaldate Alfa Laval sono stati utilizzati come raffreddatori finali nella linea di raffinazione del gas di forno coke dal 1987.

Il compatto scambiatore di calore Compabloc, completamente saldato, è progettato per funzionare con un’ampia gamma di fluidi aggressivi e a temperature e pressioni elevate.